Стремление к сверхэффективности.(10.10.2008)

Уже достаточно давно кондиционерная и холодильная промышленность пришла к выводу, что сочетание медной трубки и алюминиевого ребра обеспечивает наиболее эффективную передачу термической теплоты в теплообменнике конденсатора.

Однако сегодня, далеко не все производители бытовых систем кондиционирования воздуха придерживаются того же мнения.

Большинство – если не все – производителей пересматривали и продолжают пересматривать конструкцию наружных теплообменников своих кондиционеров. Одна из основных целей, разумеется, – повышение эффективности теплопередачи, поскольку энергоэффективность находится в самом начале списка пожеланий каждого домовладельца.

В конце концов, каждый производитель считает, что разработал и/или усовершенствовал наиболее эффективный дизайн теплообменника — по крайней мере, до настоящего момента. Некоторые компании, например Goodman Manufacturing, модернизировали свои системы как непосредственный результат очевидной эффективности хладагента R-410A.

Издание NEWS обратилось к наиболее известным производителям с просьбой прокомментировать модификации и доработки теплообменника конденсатора бытовых кондиционеров, появляющиеся на рынке. И хотя откликнулись не все, предоставленная информация оказалась исключительно подробной и полезной на предмет того, что же происходит в настоящий момент с этим компонентом.

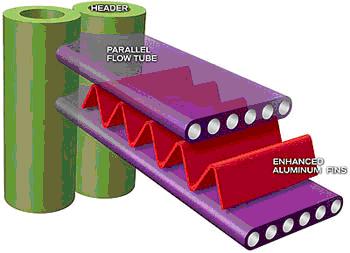

Три основных компонента, используемые в производстве микроканальных теплообменников – алюминиевые трубки параллельного протока (фиолетовые на иллюстрации), усовершенствованные алюминиевые ребра (красные) и магистральный трубопровод (зеленые). Данные компоненты объединены чередующимися секциями трубок и ребер, расположенных друг над другом — слой трубок, слой ребер, слой трубок, и т.д. Секции ребер и трубок зафиксированы с обоих концов на магистральном трубопроводе. (Иллюстрация любезно предоставлена компанией Johnson Controls).

Технология Микроканала

Десять лет назад, инженеры York International были чрезвычайно озабочены тремя основными вопросами, стоявшими перед отраслью.

“Первым вопросом была эффективность, не взирая на показатель минимального сезонного коэффициента энергоэффективности SEER – 12 или 13”, говорит Andy Armstrong, Руководитель отдела маркетинга при Johnson Controls-Unitary Products. “Мы не сомневались, что теплообменник конденсатора ожидали новые испытания высокими уровнями эффективности”.

Другой проблемой, требующей решения, оставался размер. “Ответ кондиционерной промышленности на эффективность всегда был связан с увеличением поверхностей теплопередачи”, подчеркивает Armstrong. “В этом смысле, постоянное ограничение размеров приложений и использование дополнительных сырьевых материалов превращали все более габаритные теплообменники в непригодные и долговременные решения”.

И, наконец, экологичность. “Нам необходимо было создать продукт, использующий – для начала – меньше материалов, а также легко перерабатываемый и утилизируемый после окончания срока службы”, говорит Armstrong.

Компании Johnson Controls и York прибегли к микроканальной технологии, используемой в автомобильной промышленности уже длительное время. По словам сторонников дизайна, эффективность передачи тепла и повышение надежности достигаются посредством более высокого уровня коррозионной устойчивости. (Johnson Controls употребляет название MicroChannel).

“В настоящее время, специалисты Johnson Controls полагают, что микроканальная технология является решением всех трех проблем”, подчеркивает Armstrong.

“С повышенным эффективности передачи тепла, технология MicroChannel позволяет нам экономичным способом достичь уровня эффективности, требуемого нашими заказчиками. Мы не только достигаем более высоких показателей эффективности, мы также делаем это на гораздо меньшей площади. С экологической точки зрения, технология MicroChannel предполагает использование гораздо меньшего количества сырьевых материалов”.

Излагая свои соображения…

Компания Johnson Controls настолько уверена в наличии решения, что год назад выпустила подробный доклад по данному вопросу, озаглавленный: “Микроканальная технология: Преимущества микроканальной технологии в приложениях по отоплению, вентиляции и кондиционированию воздуха” (MicroChannel Technology: Benefits of MicroChannel Technology in HVAC Applications).

В докладе упоминаются три основных компонента, используемые в производстве микроканальных теплообменников: алюминиевые трубки параллельного протока, усовершенствованные алюминиевые ребра, и магистральный трубопровод.

Согласно докладу компании Johnson Controls, данные компоненты объединены чередующимися секциями трубок и ребер, расположенных друг над другом — слой трубок, слой ребер, слой трубок, и т.д. Эти секции ребер и трубок зафиксированы с обоих концов на магистральном трубопроводе.

“Отделяющие пластины расположены внутри магистрального трубопровода для разделения сборки теплообменника на две ярко-выраженные секции: секция устранения перегрева или понижения температуры перегретого пара, где газообразный хладагент переходит в жидкое состояние, и секции переохлаждения, где жидкий хладагент охлаждается далее, ниже температуры насыщения”, говорится в докладе.

Производитель также указывает на ряд достоинств микроканальной технологии по сравнению с традиционным дизайном – медными трубками и алюминиевыми ребрами. По информации Johnson Controls, этот список включает улучшенные свойства теплообмена, пониженный размер и вес, увеличенный срок службы и повышенные эксплуатационные качества, удобство технического обслуживания, усовершенствованная антикоррозийная защита и, наконец, 50%-е уменьшение количества заправляемого хладагента. Кроме того, доклад подтверждает и аргументирует каждое вышеизложенное преимущество.

“Заглядывая вперед, с января 2010 года, один из существующих типов хладагента, R-22, прекращает свое существование в секторе и не сможет более применяться в производстве отопительного, вентиляционного и кондиционерного оборудования, т.к. будет полностью заменен хладагентом R-410A – более экологически безопасным рабочим веществом”, констатирует доклад. “Технология MicroChannel является решением всех текущих и ближайших проблем в кондиционерной промышленности”.

Armstrong также достаточно категоричен: “Хотя хладагент R-410A экологически чище, чем R-22, вряд ли кто-нибудь будет возражать, что чем меньше мы применяем любой парниковый газ, тем лучше”, сказал он.

“С нашей нынешней разработкой на базе технологии MicroChannel, мощностью 5 тон (≈17.5 кВт) и сезонным коэффициентом энергоэффективности (SEER) равным 13, количество используемого нами хладагента вдвое меньше, чем у нашего ближайшего конкурента и втрое меньше, чем у любого другого. А с учетом энергетических и временных затрат по утилизации кондиционеров воздуха, лишь данная статистика уже оказывает сильное воздействие на отрасль и окружающую среду”.

Armstrong продолжает: “По окончании срока эксплуатации системы производства Johnson Controls, полностью алюминиевый теплообменник перерабатывается гораздо легче в отличие от трубчато-реберной модели. С перспективой на будущее, инженеры Johnson Controls перевели менее габаритный корпус на более высокий уровень”.

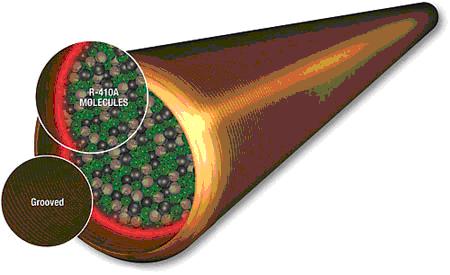

Компания Goodman утверждает, что собственная разработка SmartCoil™ и хладагент R-410A (см. иллюстрацию) используют на 25% меньше хладагента, при этом вся система на 15% менее объемна. (Фото любезно предоставлено компанией Goodman).

Некоторые разновидности

По словам компании Nordyne, микроканальная технология является относительно новой для собственных систем, работающих в настоящее время на различных объектах, и применима лишь к кондиционерам на хладагенте R-22, несмотря на перевод многих сплит-систем и полупромышленных моделей на R-410A.

“Мы постоянно анализируем новые технологии для четкого понимания, что мы предоставляем наиболее рентабельные решения нашим заказчикам по мере оптимизации производительности и надежности”, говорит Dan Arnold, Старший технический руководитель по системам охлаждения компании Nordyne. “Мы – одни из пионеров микроканальной разработки и очень удовлетворены ее эксплуатационными преимуществами. Это надежная и устойчивая технология”.

Arnold также подчеркивает планы компании о распространении микроканальной технологии на другие сегменты.

“Наши заказчики высоко ценят микроканальную технологию за небольшую занимаемую площадь и меньший вес кондиционеров — факторы, значительно облегчающие установку и эксплуатацию системы, а также снижающие транспортные расходы” подчеркивает Arnold.

С другой стороны, компании Carrier и Bryant применяют технологию микротрубки (Microtube) в конденсаторных блоках своих бытовых кондиционеров, которая, по словам производителей, использует медные трубки меньшего размера и, как результат, меньшее количество хладагента в системе. И как утверждает Jeff Warther, Руководитель сбыта продукции при Bryant, компания пользуется двумя внутренними усовершенствованиями наружного блока: первое оптимизировано под кондиционеры воздуха, второе – под тепловые насосы.

“Нанесенные насечки на внутренней поверхности медных трубок улучшают передачу тепла по всему теплообменнику, обеспечивая, тем самым, повышенный уровень эффективности”, рассказывает Warther. “Для теплообменников внутренних блоков мы производим компоненты с оловянным покрытием, которые лучше противостоят коррозии по сравнению со стандартными медными трубками и доступны с 10-летней гарантией”.

По словам представителей Bryant, разработка Microtube Technology™ является одной из наименьших по размеру технологий типа “медная трубка – алюминиевое ребро” в бытовых приложениях и позволяет производителю уменьшить количество хладагента и размер блока по сравнению с предыдущими моделями. Warther также отметил, что новый модельный ряд конденсаторных блоков для кондиционеров воздуха и тепловых насосов, представленных рынку в январе 2006 года, на 20% меньше предыдущих систем со значением коэффициента SEER равным 13, на 30% их легче, и используют на 40% меньше хладагента – все по отношению к моделям 38 ETG 2005 года.

Очередной уклон в сторону R-410A

Компания Goodman Manufacturing также модифицирует теплообменники своих конденсаторов, в основном по причине предстоящего введения хладагента R-410A. В ближайшие месяцы, R-410A станет основным хладагентом, используемым в промышленности для производства нового кондиционерного оборудования. Компания также заявила о завершении своей новой разработки SmartCoil™, состоящей из алюминиевых ребер и 5-мм медных трубок. Благодаря этому сочетанию, по словам представителей Goodman Manufacturing, теплообменник становится меньше и эффективнее, кроме того, несколько патентных заявок по этому компоненту находятся в настоящий момент на стадии рассмотрения – в качестве технологии для проектирования и производства нового теплообменника.

“Независимо от показателей сезонного коэффициента энергоэффективности SEER, нашей целью является создание законченной линейки бытовых и легких коммерческих моделей, максимально повышающих уровень энергосбережения для домовладельцев”, говорит Gary Clark, Первый вице президент компании Goodman Manufacturing. “И это лишь часть нашей комплексной экологической политики, сосредоточенной на обеспечение, как кондиционерных дилерских компаний, так и конечных потребителей наиболее достойными решениями с оптимальной производительностью”.

Поскольку большая часть процесса теплопередачи происходит в теплообменниках конденсатора и испарителя, инженеры компании приняли вызов по оптимизации теплопередачи в теплообменниках конденсаторов систем, использующих хладагент R-410A. По наблюдениям производителя, хладагент R-410A “работает очень хорошо с медными трубками диаметром 5 мм”.

Брошюра компании утверждает: “По уровню прочности стенок трубки, новая разработка не уступает своей старой, 3/8-дюймовой предшественнице”. Что же касается внутренней проточки, Goodman настаивает, что канавки увеличивают общую площадь поверхности трубки, повышая эффективность теплопередачи.

По мнению вице президента, производители хладагента R-410A настаивают на способности малоразмерных теплообменников к повышению теплопередающих свойств конденсаторных блоков.

“На мой взгляд, как прямой результат выхода на рынок хладагента R-410A, производители вентиляционного, кондиционерного и отопительного оборудования, а также химические компании, постоянно расширяют и совершенствуют модельный ряд и номенклатуру своей продукции”, говорит Clark.

Трубки меньшего размера в теплообменнике наружного блока разработаны для обеспечения повышенной производительности, согласно источнику в Goodman. Как показано на данной иллюстрации, молекулы хладагента образуют очаги турбулентности внутри рифленых медных трубок, увеличивая время контакта молекул хладагента с внутренней поверхностью трубки. По словам специалистов компании, прорези предназначены для увеличения объема пространства, доступного молекулам хладагента, и как результат – площади контакта с внутренней поверхностью трубки, оптимизируя, таким образом, теплообмен. Максимальный уровень теплопередачи между молекулами хладагента происходит в области внешней кромки трубки. (Иллюстрация любезно предоставлена компанией Goodman).

Заметки на полях: альтернативный подход – цельноалюминиевый

Компании Trane и American Standard исповедуют иной подход к конструкции теплообменника наружного блока и оба производителя выступают сторонниками алюминия. В прошлом году Trane открыла новую эру полностью алюминиевых составных систем. На базе своего запатентованного цельноалюминиевого теплообменника Spine Fin™ для наружного блока, компания Trane добавила собственный теплообменный элемент AlumaTuff™ (см. иллюстрацию, любезно предоставленную производителем), оснащенный алюминиевыми трубками, трубными решетками и пластинчатым оребрением. Компании Trane и American Standard исповедуют иной подход к конструкции теплообменника наружного блока и оба производителя выступают сторонниками алюминия. В прошлом году Trane открыла новую эру полностью алюминиевых составных систем. На базе своего запатентованного цельноалюминиевого теплообменника Spine Fin™ для наружного блока, компания Trane добавила собственный теплообменный элемент AlumaTuff™ (см. иллюстрацию, любезно предоставленную производителем), оснащенный алюминиевыми трубками, трубными решетками и пластинчатым оребрением.

Представители компании подчеркивает, что цельноалюминиевые теплообменники предотвращают муравьиную коррозию, ржавление трубных решеток, и способствуют избежанию точечных утечек. “С высоким уровнем устойчивости к коррозии и ржавчине, алюминиевые теплообменники удовлетворяют требованиям высокой эффективности в процессе эксплуатации, обеспечивая при этом исключительную надежность”, подчеркивает Randy Scott, Вице Президент, Департамент управления системами кондиционирования Trane.

Компания Trane предоставляет 10-летнюю гарантию на теплообменник AlumaTuff.

Компания American Standard также пошла по тому же пути со своим цельноалюминиевым теплообменником испарителя DuraCoil™ для создания цельноалюминиевых составных систем. По словам представителей компании, разработка DuraCoil продолжает использовать медные соединения магистрали хладагента с целью соответствия стандартным процедурам установки, и имеет такой же рейтинг производительности и размеры корпуса, как и заменяемые ими медные теплообменники. Новый теплообменник также доступен с различными значениями ширины корпуса.

“Дилеры American Standard высоко оценивают инновационные продукты, такие как цельноалюминиевые составные системы, предоставляющие уникальные коммерческие преимущества, с которыми конкуренты сравниться не могут”, подчеркивает Jamie Byrne, Вице Президент по сбыту компании American Standard.

|