Технологии Mitsubishi Electric по установке новых кондиционеров на старые магистрали от R22

Ограничение импорта хладагента R22, вводимое в 2011 году, неминуемо приведет к сокращению предложения на украинском рынке, а также к увеличению его стоимости. И тогда обычная дозаправка системы кондиционирования воздуха фреоном в случае частичной или полной утечки может оказаться очень дорогостоящей, а в скором времени и просто невозможной процедурой. Какие на сегодняшний день существуют варианты решения этой проблемы?

Первый вариант - заправить в систему альтернативный хладагент, имеющий нулевой потенциал разрушения озона. На рынке уже предложено несколько видов заменителей R22. Например, смесевые хладагенты R417A, R422D или R427A (см. табл.1.), которые совместимы с большинством применяемых сегодня холодильных масел. Производители фреонов заявляют о несложном ретрофите (процедуре замены старого хладагента на новый), а также о полном отсутствии побочных эффектов. Однако большинство производителей холодильного оборудования и систем кондиционирования воздуха пока не разделяют их оптимизма и не подтверждают совместимость до завершения полномасштабных испытаний.

Табл.1. Состав альтернативных смесевых хладагентов

(в массовых долях)

|

R417A

|

HFC-125:

46,6%

|

HFC-134a:

50%

|

Бутан:

3,4%

|

|

|

R422D

|

HFC-125:

65,1%

|

HFC-134a:

31,5%

|

Изобутан(R600a):

3,4%

|

|

|

R427A

|

HFC-125:

25%

|

HFC-134a:

50%

|

R32:

15%

|

R143A:

10%

|

Сейчас очевидны, как минимум, следующие проблемы ретрофита. Во-первых, следует ожидать снижения на 20-25 % производительности в режиме охлаждения и энергетической эффективности в режиме нагрева, которая у изношенных десятилетних систем прошлого поколения и без того не соответствует современным показателям. Во-вторых, вызывает сомнение, будут ли алгоритмы управления, оптимизированные под однокомпонентный хладагент R22, корректно и стабильно работать с новой смесью, характеризующейся температурным глайдом. Фазовый переход большинства смесей происходит не при постоянной температуре, а в некотором диапазоне температур.

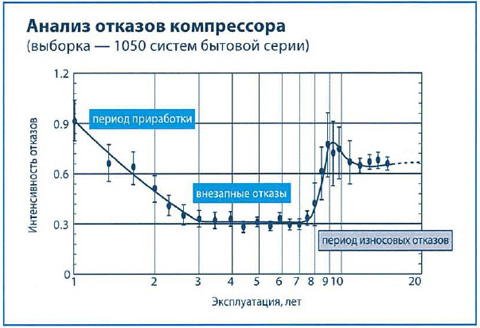

Следует понимать, что даже при благоприятном решении технических проблем ретрофит предоставляет лишь некоторую отсрочку, но не решает проблему. Оборудование, установленное более 10лет назад, уже изношено, и количество отказов со временем начинает существенно увеличиваться (рис. 1). В какой-то момент появится дополнительная сложность - прекращение поставок запчастей на модели, снятые с производства. Завод-изготовитель обязан обеспечивать поставку запасных частей только в течение установленного срока службы после снятия модели с конвейера. По истечении данного периода соответствующие запчасти будут списаны со склада и уничтожены.

Рис.1. Типичная функция интенсивности отказов.

Второй вариант заключается в полной замене старых систем и трубопроводов хладагента. Необходимость замены оборудования не вызывает вопросов. Но почему нужно менять трубопроводы хладагента? Дело в том, что в старых трубах осталось минеральное холодильное масло, которое применялось совместно с фреоном R22. С другой стороны, есть сомнения в том, что старая магистраль допускает повышенное рабочее давление хладагента R410A. Причем проблема заключается не в износе старой магистрали.

Проведенные в Японии испытания показывают, что материал сохраняет свои прочностные характеристики несколько десятилетий. Столь же долговечен и материал термоизоляции трубопроводов. Сложность в другом - для старой магистрали хладагента нет возможности достоверно убедиться, что на каком-либо участке не применена тонкостенная труба, которая не обеспечивает 3-х кратного запаса прочности на разрыв при применении фреона R410A. Поэтому следует признать, что наилучшим решением является полная замена трубопроводов. К сожалению, такой вариант приемлем только на этапе проведения ремонта в квартире или реконструкции здания. Поэтому владельцам старых систем с хладагентом R22 рекомендуется предусмотреть расходы на замену оборудования и коммуникаций при ближайшем ремонте помещений или реконструкции.

Эти заботы не должны показаться преждевременными - век фреона R22 «уже измерен», и его продажа в Европе будет полностью запрещена, начиная с января 2015 года.

А что делать, если реконструкция в ближайшее время не планируется, а проведение строительных работ нарушит производственный ритм организации? Эта ситуация, вдруг ставшая актуальной в европейских странах, отнюдь не нова для Японии. В этой стране есть множество объектов, на которых VRF-системы физически и морально устарели, отработав более 15- 20 лет.

Можно говорить о сформировавшемся спросе и предложении на рынке замены старых систем на новые. Пожалуй, наибольших успехов в развитии технологии замены старого оборудования удалось достичь компании Mitsubishi Electric, которой принадлежит торговая марка Replace Multi. Занимая около 30% японского рынка новых VRF-систем, компания, безусловно, доминирует на рынке замены оборудования, отслужившего свой срок. Первые системы Replace Multi были установлены в 2001 году, а сейчас доля компании составляет около 45%. В Японии марка Replace Multi стала синонимом модернизации старых VRF-систем кондиционирования воздуха.

Наиболее приемлемый вариант модернизации старой системы заключается в установке новых приборов (внутренних и наружных блоков, пультов управления) без замены трубопроводов хладагента. Этот способ доставит лишь минимальные беспокойства пользователям. Объем работ внутри действующих помещений небольшой - замена одного внутреннего блока занимает не более 2-х часов, а работы по установке новых наружных агрегатов пройдут и вовсе незаметно. Поэтому офис, гостиница или ресторан могут работать в своем обычном режиме, а холодоснабжение будет прервано только на несколько дней. Кроме удобства такой способ дает еще существенную экономию . Стоимость работ и расходных материалов будет в 3- 4 раза ниже относительно варианта замены оборудования с прокладкой новых магистралей хладагента.

Компания Mitsubishi Electric разработала две технологии, обеспечивающие возможность установки новых систем на старые трубопроводы хладагента.

Технология А: применение алкилбензольного масла.

Полиэстерные масла, применяемые в современных системах кондиционирования воздуха на озонобезопасных хладагентах, имеют отличные физико-химические характеристики. Но есть и существенный недостаток - высокая гигроскопичность, то есть способность впитывать влагу из воздуха. Повышенное содержание влаги в масле абсолютно недопустимо для установки и приводит к сокращению срока службы системы. Получается, что применение полиэстерных масел усложняет технологию изготовления кондиционеров, их монтаж и сервисное обслуживание. В условиях предприятия избежать контакта синтетического масла с воздухом и тем самым предотвратить поглощение влаги не составляет проблем. Но сложно рассчитывать на соблюдение высоких требований качества при массовой установке систем.

Инженеры Mitsubishi Electric справедливо рассудили, что усложнение монтажа может привести к ухудшению его качества, и нашли способ избежать полного перехода на полиэстерные масла. Оказывается, что алкилбензольное масло еще рано сбрасывать со счетов, и вопреки устоявшемуся мнению вполне возможно использовать несмешиваемое с хладагентом масло. Тем более что оно имеет всего один недостаток - несмешиваемость, а труднопреодолимых недостатков у полиэстерных масел как минимум два - гигроскопичность и стоимость.

Движение масла по холодильному контуру и возврат его в компрессор обеспечивается в следующих случаях:

-

хладагент и масло смешиваются;

-

установлен сепаратор масла;

-

возврат масла под действием силы тяжести;

-

механическое увлечение масла потоком движущегося хладагента.

Последнее явление можно положить в основу систем холодопроизводительностью до 8 кВт, которые характеризуются средними значениями длин магистрали. К таким системам относятся кондиционеры бытовой серии, а также «младшие» модификации полупромышленной серии Мг.SLIM. Удается подобрать скорость движения хладагента в трубопроводах такой, чтобы обеспечивался нормальный возврат масла в картер компрессора даже при условии его несмешиваемости с фреоном.

В системах до 8 кВт на озонобезопасном хладагенте R410A в системах кондиционирования воздуха компания Mitsubishi Electric использует алкилбензольное масло. Таким образом, реализуется возможность установки этих приборов на магистрали хладагента от «старых» кондиционеров, использовавших фреон R22 и минеральное масло. При этом не требуется даже промывка магистралей и не предъявляется никаких особых требований к технологии монтажа новых систем. Компрессор систем специально приспособлен для работы на несмешиваемом с хладагентом R410A алкилбензольном масле. Одна из его особенностей - это расположение калиброванного отверстия возврата масла в отделителе жидкости, которое находится не сколько выше, чем у отделителей жидкости для хладагента R22.

Технология Б: двухфазная промывка магистралей.

К сожалению, применение алкилбензольного масла в системах производительностью более 8 кВт на хладагенте R410A не представляется возможным, и полиэстерные масла остаются единственным решением. Повышенная длина магистрали этих систем препятствует использованию несмешиваемых с хладагентом масел.

Еще сложнее реализовать технологию замены приборов на мультизональных VRF-системах. В протяженной и разветвленной магистрали трубопроводов хладагента может содержаться существенное количество минерального масла. Его остаточное содержание в полиэстерном масле не должно превышать 5 %. Сравнительно простые решения, примененные в бытовых и полупромышленных кондиционерах, оказываются неэффективными в мультизональных системах. Поэтому для замены старых VRF-систем компания Mitsubishi Electric выпускает специальные модификации наружных блоков серии Replace Multi Y (PUHY-RP) производительностью от 22 до 100 кВт и серии с утилизацией тепла Replace Multi R2 (PURY-RP) производительностью от 22 до 35 кВт.

Собрать остатки минерального масла, пленка которого покрывает внутреннюю поверхность трубопроводов, - непростая задача. Во-первых, ввиду нерастворимости минерального масла в хладагенте R410A, а во-вторых, из-за эффекта смачивания. Для того чтобы «оторвать» масло от поверхности трубопровода, требуется существенно увеличить скорость движения жидкого хладагента в магистрали. Причем хладагент должен оставаться жидким во всех элементах, в том числе и в газовой магистрали. Работу системы в режиме очистки трубопроводов иллюстрирует рис.2.

Посмотреть рис.2. Движение хладагента в режиме промывки трубопроводов.

В режиме промывки направление движения хладагента в системе может соответствовать режиму охлаждения или нагрева, но наиболее эффективно сбор масла осуществляется в режиме охлаждения. Дополнительную конденсацию и испарение хладагента обеспечивает пластинчатый теплообменник в наружном блоке. Перед поступлением в магистраль давление хладагента уменьшается с помощью электронного расширительного вентиля до значения, соответствующего хладагенту R22. Процесс конденсации в наружном блоке поддерживается таким образом, чтобы на выходе была двухфазная смесь жидкость/газ, которая затем пропускается через все элементы старого гидравлического контура, а так же через внутренние блоки. Далее в аккумуляторе наружного блока хладагент отделяется от масла, после чего минеральное масло блокируется в специальном резервуаре - масляной ловушке.

Рис.3. Промывка хладагентом R410A

Промывка происходит за счет того, что газовая фаза хладагента, имеющая высокую скорость, движется в центральной части трубопровода и разгоняет жидкий хладагент. Скорость его становится достаточной для отрыва масляных капель от внутренней поверхности трубы. За два часа работы в режиме промывки удаляется все минеральное масло из трубопроводов. Технология промывки магистрали смесью жидкого и газообразного фреона запатентована компанией Mitsubishi Electric, а в 2007 году получена награда Японского института инноваций.

Таким образом, проблему несмешиваемости минерального и синтетического масел разработчикам компании Mitsubishi Electric удалось решить для всех типов оборудования, поставляемого на озонобезопасных хладагентах. Что касается других препятствий: несоответствие диаметров старых трубопроводов требованиям новой системы и несоответствие сечения кабеля, то здесь можно сформулировать следующие правила.

Во-первых, допускается на участках магистрали хладагента применение труб с диаметром, отличающимся от номинального значения. При этом следует помнить, что значительное отклонение от номинального диаметра может привести к коррекции производительности системы, а наибольшая протяженность магистрали достигается только на номинальных диаметрах.

Во-вторых, допускается использовать кабель для сигнальной линии меньшего сечения, чем это указано в спецификации. При этом максимальная длина линии связи будет ограничена. На практике даже уменьшенные значения длины магистрали хладагента и линии связи компонентов новой системы оказываются больше, чем возможности старых систем на фреоне R22.

Правила использования материалов сайта

|